黒染めとは

黒染めは、金属の表面に良性の錆(黒色の酸化被膜)を生じさせ赤錆を防ぐ防錆処理です。

主に鉄系の部品(SS400やS45Cなど)に対して行う防錆処理で、その名の通り処理後の外観は黒色になります。

黒染めは、機械系の鉄部品に施す防錆処理の中で最も安価で手軽にできる処理です。

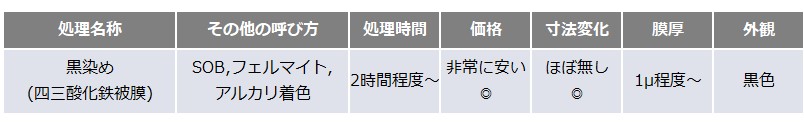

他の呼び方で「四三酸化鉄被膜・SOB・フェルマイト・アルカリ着色」などと呼ばれることもありますが、全て同じ処理です。

赤錆と黒錆の違い

鉄鋼材料は酸素と水が反応することによって錆びが発生します。

この錆には赤錆と黒錆の2種類が存在します。

- 赤錆(赤さび=Fe2O3)

錆自体に赤みがかかっており、金属を腐食して蝕んでいく錆です。「古くなった自転車や錆びれた家のトタン屋根」などをイメージしていただくとわかりやすいのではないでしょうか。 - 黒錆(黒さび=Fe3O4)

黒錆は自然に発生することはありません。鉄を高温で熱した時にできる酸化被膜であり、赤錆のように内部に侵食していくことのない「良性の錆」です。

SS400などの熱間鋼板には黒皮という膜ができておりますが、これも黒錆の一種です。

黒染めでは、化学的な処理で人工的に酸化被膜を形成させます。 - 黒皮と黒染めの違い

黒皮も黒染めもどちらも同じ黒錆かと思われますが、違いはあります。黒皮は表面がでこぼこしており、被膜が均一ではなくピンホール(穴)が空いている場合もあるため、防錆効果は低く精度も悪いです。一方黒染めは、化学処理で均一な薄い被膜を施すので寸法精度も高く防錆効果もあります。

黒染めの特徴

- 価格が安い

表面処理の中でも非常に安価な処理なのでコストを抑えることができます。 - 高精度の部品にも処理できる

被膜が1μ程度と非常に薄い上、寸法精度の変化がほとんどないため高い精度を要求されている部品にも採用できます。また、処理温度も低いので材質に対する影響がほとんどありません。 - 剥がれない

通常のめっきや塗装など違い、内向き(材料内部)に化成する化学反応を利用した表面処理なので剥離しません。ただし、被膜より深く傷ついたり削れたりした場合は地肌の鉄があらわになります。

黒染め処理の工程、手順

- 脱脂

金属に付着している油分を除去します - 水洗い(+酸洗い)

- 黒染め

黒染め液に浸します - 湯洗、水洗

- 防錆処理(5~15分)

防錆処理油に浸します - 乾燥(45分~)

処理時間(2~3時間程度)

黒染めの注意点

- 黒染めに適さない金属材料もある

黒染めは鉄系の材料に黒錆を発生させる防錆処理であり、アルミなどには処理できません。

また、鉄の中でも鋳物に対する処理は向いておりません。 - 黒染めが茶色くなる

焼入れやワイヤーカットをした部品に処理をすると、外観が赤茶色っぽくなることがあります。 - 黒染めしても防錆油が必要?

黒染めの被膜だけでも効果はありますが、被膜の上に防錆油を塗布する方法が多く用いられています。防錆油を塗布することで、さらに防錆効果が持続します。

表面処理についてもっと知りたい方はこちらへ→【処理を学ぶ】1.処理の全体像 表面処理の種類や特性を解説