研削加工とは?

皆さん、研削加工とは何かご存じでしょうか。

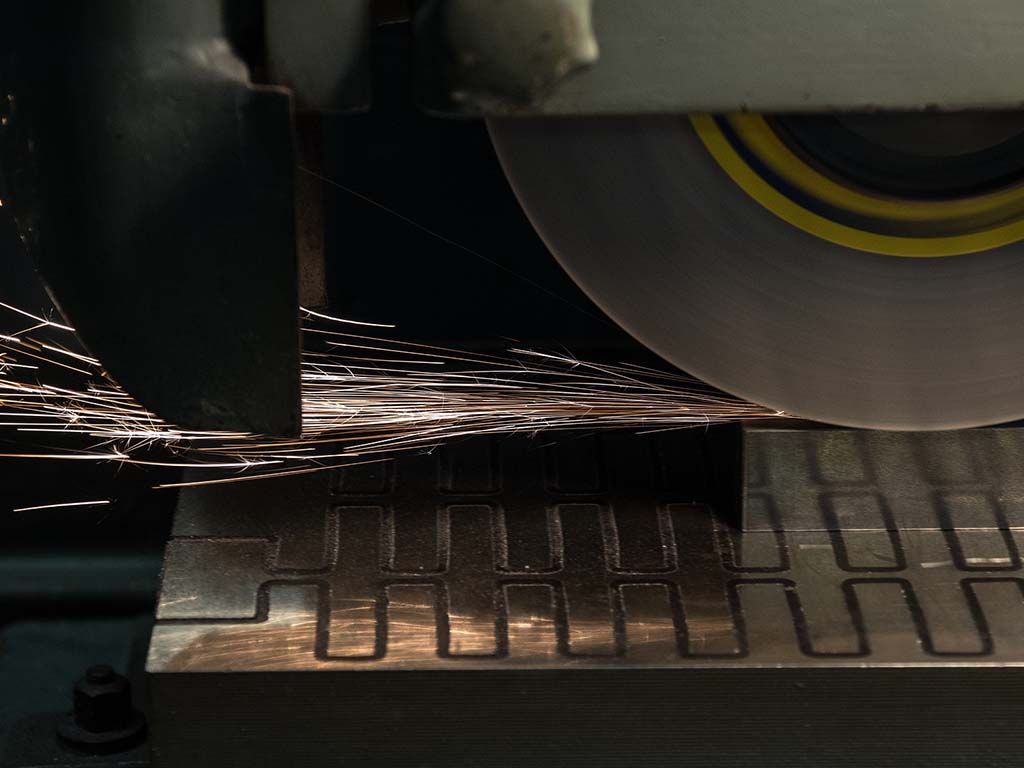

研削加工は、砥石を使って金属などの表面を削る加工です。

砥石を高速回転させ金属の表面を削る事によって、加工物の面粗度や寸法の精度が良くなります。

そのため、主にマシニング加工や旋盤加工をした後に行う「仕上げ加工」に分類されます。

性能や条件によって異なりますが、通常の機械加工によって±0.1~0.01mm程度に作られた部品の精度を、±0.01~±0.001mm程度まで仕上げる事ができます。

そんな研削加工にも様々な種類があります。

平面を削る、丸い物を削る、特殊な形状を削るなど用途に合わせて研削加工機は使い分けられています。

今回は研削加工の種類と特徴を紹介していきます。

研削加工の特徴

- 高精度の加工が可能

前述のように、研削加工は高い精度で加工することができます。ミクロン単位の寸法の部品は研削加工で仕上げる事が多いです。 - 面粗度を上げる事ができる

通常のフライス加工などでは、面粗度がRa6.3~3.2程度で仕上がってくるのに対し、研削加工ではRa1.6~0.4もしくはそれ以上の面粗度で仕上げる事も可能です。 - 材料が硬くても加工できる

マシニング加工などの場合、硬い材料を加工する時には特殊な刃物が必要ですが、研削加工においてはHRC60程度の硬い金属材料も比較的楽に加工することができます。 - チャージは高め

研削加工は時間もコストもかかる作業です。通常の加工に比べて時間あたりの費用は高くなってくると考えた方が無難です。

研削と研磨の違い

研削と研磨の主な違いは、使用するのが「砥石」か「砥粒」かという部分と作業の目的です。

研削では、砥石を使い表面を削る「加工」メインの作業です。

一方研磨というのは、砥粒を使って表面を綺麗に仕上げる作業です。

研削と違い、寸法を調整したり表面の形状を変えたりする目的ではなく、表面の面粗度をさらに上げたり美観を向上させたりすることが主な目的となっています。

研削の種類

平面研削

平面研削は工作物をテーブルの上に固定し、高速回転させた砥石で表面を研削していく加工で、プレートなど四角い形状の部品を加工する際に使用されます。

工作物を固定する方法には、磁気や真空によるチャッキングが用いられます。

また寸法を高精度に仕上げていく他にも、平面度や平行度といった幾何公差を仕上げていく際にも用いられます。

円筒研削

円筒研削は、シャフトのように円筒形状をした工作物の外径を高速回転する砥石で削る加工です。

工作物はチャックして高速回転させるため、砥石と工作物の両方が高速回転している状態で加工されていきます。

内径研削

内径研削では、円筒状の工作物の内径を研削加工していきます。

円筒研削と同様、砥石と工作物の両方が高速回転している状態での加工となります。

センタレス研削(芯なし研削)

センタレス研削はシャフトのような棒状の工作物を加工する研削ですが、工作物を固定しません。

両サイドの砥石と下部にある支持ブレードによって、脱着不要で連続した加工が可能です。

プロファイル研削

プロファイル研削とは、投影機を使い50倍程度まで拡大した図面を映し出し、非常に細かい研削を行っていく加工です。

目標となる最終形状の図面と実物を照らし合わせながら研削することによって、特殊な形状をした部品や精密金型などの仕上げを行うことができます。工作機械の刃物(バイト)などの仕上げに行うこともあります。

また、投影研削や倣い研削などと呼ばれることもあります。

ホーニング加工

ホーニング加工は特殊な加工で、上下に往復しながら回転する砥石によって行う研削加工です。

この加工によって工作物の内径にクロス状の溝ができ、優れた摺動面を得る事ができます。

特殊な加工かつ専用の機械とノウハウが必要な加工のため、専門的にホーニング加工を行っている工場に依頼をする必要があります。

このホーニング加工は、種別によっては研磨加工とも捉える事ができます。

→ 次の記事 【機械加工を学ぶ】5.放電加工・ワイヤーカットとは 特徴,メリット,デメリットを解説

← 前の記事 【機械加工を学ぶ】7.研磨とは?面粗度を上げる最終仕上げ工程の研磨の種類と特徴を紹介