近年、製品開発の現場では、回路設計や基板レイアウトのみならず、筐体設計やソフトウェア開発、製造・認証までを一気通貫で対応できるエンジニアリングパートナーが求められています。

中国深センを拠点とする電子製造サービス企業「PCBWay」は、こうしたニーズに応える形で、Custom Engineering Solutions(カスタム・エンジニアリング・ソリューション)を提供しています。

この記事では、PCBWayが提供する3つの主要なカスタム設計サービスと、その進行フロー・注意点について詳しく解説します。

1. ハードウェア設計(Hardware Design)

PCBWayは、構想段階から量産直前までを一貫して支援するフルサイクルの回路設計サービスを提供しています。得意とする領域は以下の通りです:

- 電源管理と省電力設計

- IoT/無線通信モジュール

- 産業用途・特殊用途向けの高信頼性電子機器

経験豊富なエンジニアが要件に応じて最適な構成を提案し、スピーディーかつコスト効率の良い回路基板設計を実現します。

ワークフロー(PCBレイアウト業務)

提供が必要な情報:

- 回路図・ネットリスト・構造図

- 新規部品の情報(ライブラリ未登録部品など)

- インピーダンス制御、高電流設計の要件

PCBWayの対応内容:

- 独自設計ガイドラインとチェックリストに基づく回路レビュー

- レイアウト確認(部品配置・配線)→顧客とレビュー

- ルーティング完了後、ガーバーデータや製造用ファイル一式を納品

2. ソフトウェア開発(Software Development)

組込み機器のファームウェア開発にも対応しています。以下のプラットフォームを中心に、低レベルドライバからアプリケーションロジックまで一括対応:

- STM32

- ESP32

- Nordic(nRF52系など)

- NXP(i.MXシリーズ含む)

- その他SoCプラットフォーム

例えば、センサーやディスプレイとのインターフェース、低消費電力設計、BLEやWi-Fi通信制御など、目的に応じたカスタムFW開発が可能です。

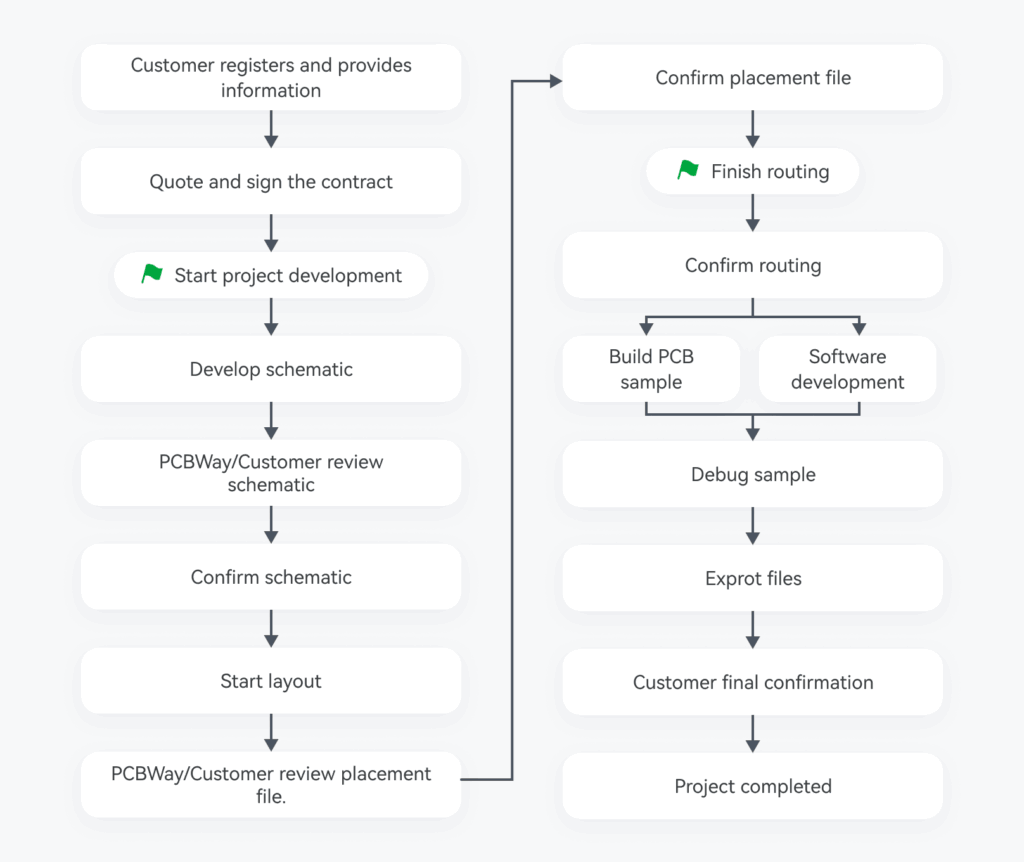

ワークフロー(設計+ソフト含む統合開発)

提供が必要な情報:

- 機能要件・外形サイズ・使用環境条件

- 各種規格認証の要否(CE、FCCなど)

PCBWayの対応内容:

- 回路設計と並行してファームウェア開発を進行

- PCB完成後、サンプル機を用いてソフトと連携テスト(デバッグ)

- 顧客レビュー後、製造用ファイルを納品

3. 製造と認証支援(Manufacturing and Certification)

PCBWayは、設計から製造・組立まで社内一貫対応しており、設計意図を反映した量産性の高い製造工程を実現できます。

対応可能な製造領域:

- PCB製造(FR-4、FPC、金属基板、HDIなど)

- 実装(SMT、THT、BGA対応)

- 3Dプリント/CNC加工による筐体試作

また、製品出荷に必要な各種国際認証(FCC、CE、RoHSなど)取得支援にも対応可能です。

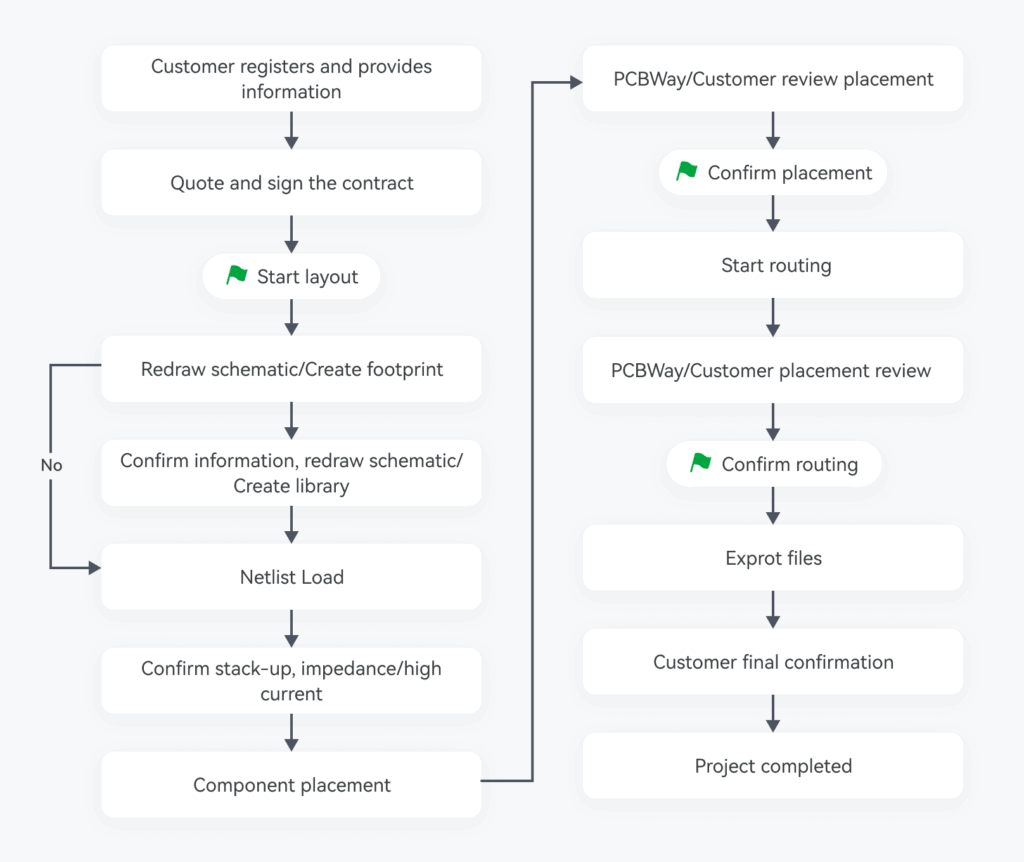

PCB Layout Precautions(レイアウト設計の注意点)

PCBレイアウトの工程は、電子機器の性能や信頼性に直結する重要なステップです。PCBWayでは、お客様の提供情報に基づき、レイアウト設計を一貫して支援します。

▼ 必要な提供情報

- 回路図(Schematic)

- ネットリスト(Netlist)

- 構造ファイル(外形や部品配置に関する寸法情報)

- 新規ライブラリに必要な部品情報

- インピーダンス制御や大電流設計の要件

▼ ワークフロー

- 顧客登録と情報提供

- 見積もり・契約締結

- レイアウト開始

- 回路図作成・フットプリント生成

- 情報確認・ライブラリ作成

- ネットリスト読込

- 積層構造、インピーダンス、大電流確認

- 部品配置

- PCBWayと顧客で配置をレビュー

- 配置の確定

- 配線開始

- PCBWayと顧客で配線を確認

- 配線の確定

- 各種ファイル出力(Gerber、アセンブリ、ステンシル等)

- 顧客最終確認

- プロジェクト完了

PCBWayは、配置や配線の各段階でのレビューを重視しており、都度お客様の確認を得ながら最終成果物を仕上げていきます。

PCB Design Precautions(PCB設計全体の注意点)

より包括的な電子設計を希望する場合、PCBWayでは回路図の開発からソフトウェア開発、デバッグまでをカバーする「トータル設計支援」も提供しています。

▼ 必要な提供情報

- 機能要件の詳細

- サイズ、筐体へのフィット要件

- 使用環境(温度・湿度・振動等)

- 必要な認証情報(FCC、CEなど)

▼ ワークフロー

- 顧客登録と要件提出

- 見積もり・契約締結

- プロジェクト開始

- 回路図の開発

- PCBWay/顧客で回路図レビュー

- 回路図の確定

- レイアウト開始

- PCBWay/顧客で配置確認

- 配置の確定

- 配線作業

- 配線の確定

- PCB試作またはソフトウェア開発へ移行

- 試作機のデバッグ

- 各種ファイル出力

- 顧客最終確認

- プロジェクト完了

このフローは、製品開発における「ワンストップソリューション」として、量産に近い状態での検証までを見据えた設計体制となっています。

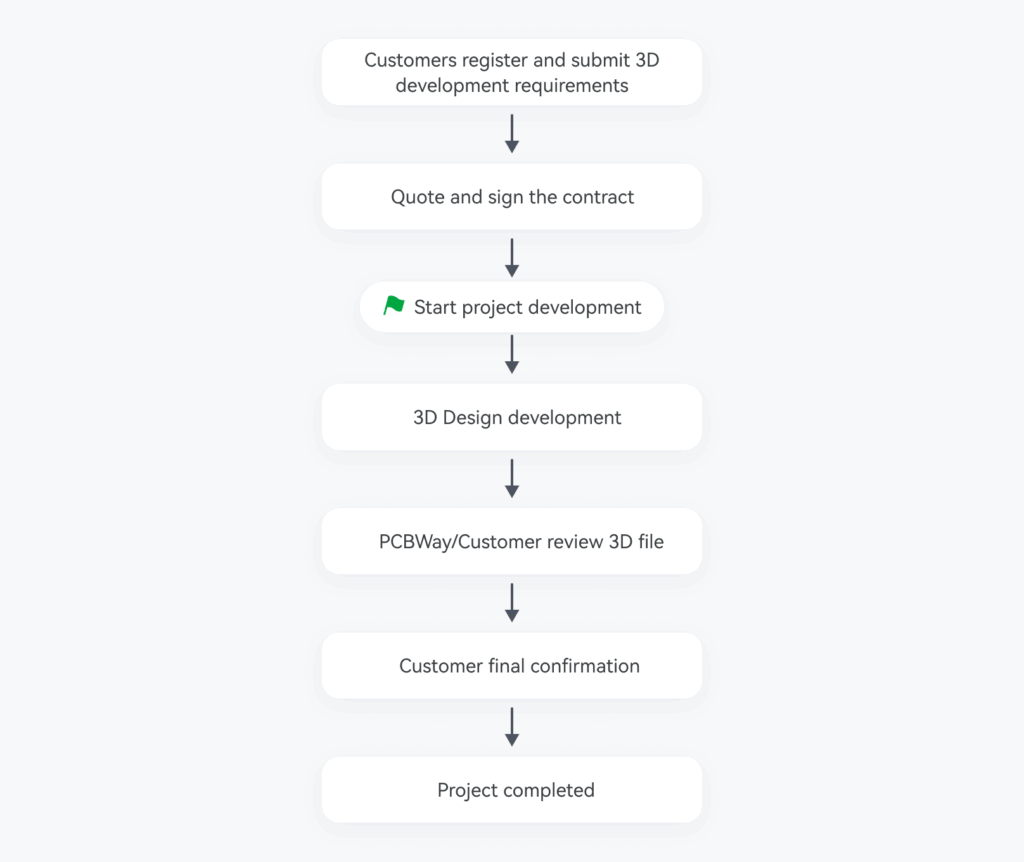

Mechanical/Enclosure Design Precautions(筐体設計・メカ設計の注意点)

電子設計と並行して筐体やケースの3Dデザインが必要な場合、PCBWayは機械設計サービスも提供しています。

▼ 必要な提供情報

- 製品用途と動作環境(高温・多湿・屋外など)

- サイズと外形形状の制限

- 材質要件(ABS、PC、金属など)

- 認証要件(耐火、強度規格など)

▼ ワークフロー

- 顧客登録と3D設計要件の提出

- 見積もり・契約締結

- プロジェクト開始

- 3D設計の開発

- PCBWay/顧客での3Dファイル確認

- 顧客最終確認

- プロジェクト完了

3D設計は、FDMやSLAによる試作、射出成形用金型への展開を見据えた造形も想定されており、後工程への展開も容易です。

PCBWayに依頼するメリット

- 設計・製造・認証がすべて社内完結:やりとりの効率が高く、納期短縮にも貢献

- プロジェクトごとのフローチャートが明確:どの段階で何をすればよいかが視覚的に分かる

- 回路と筐体、ソフトウェアの連携開発が可能:複数社に分ける必要がなく、統一された品質を確保

まとめ

単なる製造受託にとどまらず、開発から量産前検証、筐体設計、認証までを一括でサポートできるPCBWayのCustom Engineering Solutionsは、開発スピードと品質を両立したい企業にとって非常に有効な選択肢です。

企画段階からでも相談可能ですので、新規開発やリニューアルにお悩みの方は、ぜひ一度検討してみてはいかがでしょうか。