レーザー加工とは

材料を加工する方法としてレーザー加工という方法があります。レーザー加工は、切断加工だけでなく、刻印や溶接などをすることもできます。

レーザー加工の原理

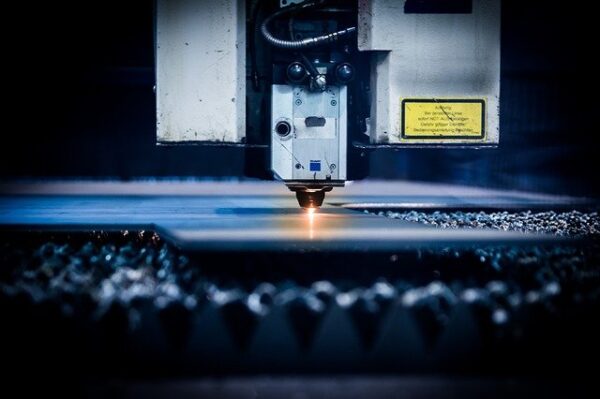

レーザー加工はその名の通り、レーザー光を材料に照射し切断や刻印を行います。指向性のあるレーザー光を集光し照射することによって、穴あけや切断加工、マーキングなどを行っていきます。

レーザー加工でできること

レーザー加工でできることは機種や出力によってことなりますが、レーザー加工において可能な加工を一覧にて解説します。

除去加工

レーザー光によって材料を溶融・蒸発させる加工です。

- 切断加工

単純な材料カットだけでなく、データをもとにした複雑な形状のカットも可能です。 - 穴あけ加工

レーザー光によって微細な穴を加工することができます。 - 刻印(マーキング)

レーザーによって文字やイラストを刻印することができます。

接合加工

- 溶接

レーザー光で金属を溶かし、溶接を行います。通常のガスを使用した溶接よりも高速で、熱による歪も少ないです。高精度な板金部品の溶接はレーザーによる溶接でなければ精度を保証できない場合もあります。

レーザー加工の長所

- 複雑な形状の加工が可能

DXFなどのデータを用いた複雑な形状の加工、カットが可能です - 仕上がりがキレイ

プレスやシャーリング等のせん断加工と比べると、バリなども出ないため切断面がキレイな仕上がりになります。 - 非接触による加工のため傷が付きにくい

切削加工などと違い材料と接触しないため、刃物で傷を作ってしまう恐れがありません。

レーザー加工の短所

- 機械購入費、維持コストが高い

レーザー加工機は比較的高価なものが多いです。電気代などのランニングコストもかさみます。 - 加工できない材料もある

チタンなど反射率の高い材料は、レーザー光を反射し機械を壊すリスクがあります。そういった材料は加工が困難、もしくは材料が非常に薄くなければ加工できないという材質もあります。 - 材料が分厚すぎると加工できない

レーザーの種類や出力、加工材料にもよりますが、レーザーには焦点深度に限りがあるため、材料が分厚すぎると加工ができません。

レーザーの種類

CO2レーザー

レーザー加工の中で最も多いのが、このCO2(炭酸ガス)レーザーです。二酸化炭素が窒素・ヘリウムと混合し、レーザーが照射されます。主にガラスやアクリル、木材などの加工や彫刻に用いられ、家庭用の数W~30W程度のレーザー加工機では金属は加工できません。

板金で使用されるのは2~4kw程度のCO2レーザーです。この出力であれば、SS400などの軟鉄は6mm~8mm程度の厚さまでであれば加工できます。

YAGレーザー

YAGはイットリウムとアルミニウムの複合酸化物であり、YAGレーザーはYAGを使用した固体のレーザー光線です。主に溶接、マーキングに使用されます。CO2レーザーよりもコストが高い傾向があります。

ファイバーレーザー

ファイバーレーザーは光ファイバーを用いた固体レーザーです。出力が高いものが多く切断や溶接に向いており、加工速度はCO2レーザーよりも速いです。ランニングコストはCO2レーザーよりも安いですが、本体価格は1.5倍程度と高価です。アルミや銅など反射率の高い材料も比較的加工や溶接がしやすいレーザーです。

出力が高いものだと8kW程度のものから、厚板の切断に特化した15kW程度のものまで存在します。

総括

レーザー加工は素早く複雑な形状の加工が可能です。

薄い板の加工しかできませんが、単品から量産の加工までできる優れた加工方法です。

次回の記事では「分厚いブロック状の金属部品」や「非常に硬い超硬合金」なども加工できる放電加工について解説します。

→ 次の記事 【機械加工を学ぶ】5.放電加工・ワイヤーカットとは 特徴,メリット,デメリットを解説

← 前の記事 【機械加工を学ぶ】3.フライス加工とは フライス盤の種類、特徴について解説