PCBWay はデザイナー、製品開発部門、ニッチ市場向けエレクトロニクス企業、大学、研究機関に向けて、プロトタイプおよび小ロットPCBの製造を専門的に提供しています。

PCBWayでは、IPC規格を満たすだけでなく、工程ごとにより厳格な社内基準を設定し、修理やごまかしに頼らない製造フローを採用しています。

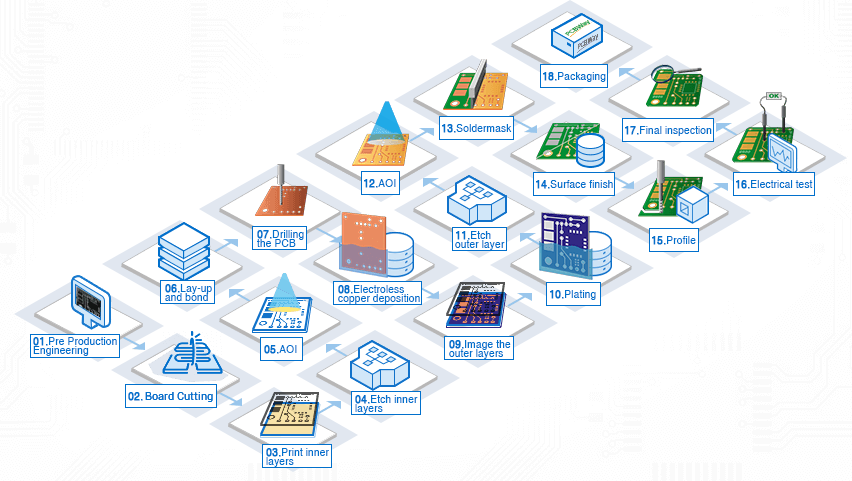

以下では、多層PCB製造における18の主要工程を、実際の生産順に沿って詳細に解説します。

01. PPE(プリプロダクションエンジニアリング)

PPE(Pre-Production Engineering)は、PCB製造全体の品質と再現性を決定づける最初の工程です。

顧客から提供されたガーバーデータをもとに、製造専用データを新たに作成します。

この工程では、イメージング工程で使用されるアートワークデータ、穴あけ工程で使用されるドリルデータなどが生成されます。

同時に、エンジニアが設計要求や仕様を機能要件と照合し、製造可能性・工程適合性・品質基準を確認します。

また、どの工程でどの検査を行うか、どの条件を厳守すべきかといった製造プロセス全体の設計もこの段階で決定されます。

ここで確定した内容は、PCBWay Groupの正式な承認なしに変更されることはありません。

01-1. フォトツール(アートワークマスター)の準備

アートワークマスターは、PCB製造において極めて重要な役割を果たします。

これは、電子データをもとに作成される**写真原版(フォトフィルム)**であり、最終製品の回路精度を直接左右します。

アートワークマスターは通常1:1スケールで作成され、以下の3種類に分類されます。

- 導電パターン用

- ソルダーマスク用

- シルクスクリーン用

この工程では、スケーリング誤差や歪みが許されず、最終製品品質の基礎を形成する工程と位置付けられています。

02. 基材カット(銅張積層板の切断)

PCB製造は、大型の銅張積層板(Copper Clad Laminate)から始まります。

しかし、生産設備には加工可能な最小・最大サイズの制約があるため、そのまま使用することはできません。

製造指示(MI)に基づき、自動切断機を使用して基材を適切な加工サイズに切断します。

この工程は単純に見えますが、後工程での位置精度や歩留まりに影響する重要な前処理です。

03. 内層イメージング(内層印刷)

内層工程の最初のステップでは、感光性ドライフィルムを基板表面に貼付し、UV光によって回路パターンを転写します。

この工程はクリーンルーム環境で実施され、微細な異物混入を防止します。

電子データはフォトプロッタに送信され、ネガ画像として描画されます。

露光によって重合したドライフィルムが、後工程でのエッチングマスクとして機能します。

04. 内層エッチング

内層エッチングでは、不要な銅を化学的に除去します。

ドライフィルムで保護されていない部分の銅が溶解除去され、設計通りの回路パターンのみが残ります。

エッチング完了後、ドライフィルムを除去することで、純粋な銅回路が形成されます。

この工程は、回路幅・ギャップ精度を決定する重要な工程です。

05. 内層AOI(自動光学検査)

内層回路は、AOI(Automatic Optical Inspection)によって検査されます。

設計データと実際の回路をデジタル画像として比較し、断線・短絡・形状異常を検出します。

PCBWayでは、開回路の修理を許可していません。

不具合が検出された内層は、その時点で不合格となります。

06. 積層(ラミネーション)

検査を通過した内層基板には、酸化処理が施されます。

その後、層間絶縁材であるプリプレグとともに積み重ねられ、上下に銅箔が配置されます。

積層工程では、約375°F(約190℃)の高温と、275〜400psiの高圧下で加熱・硬化が行われます。

硬化後は圧力を徐々に解放し、材料をゆっくり冷却することで内部応力を抑制します。

07. 穴あけ(ドリリング)

積層後の基板には、多層間の電気接続を形成するための穴あけが行われます。

この工程は、全内層との位置整合性を確保する必要がある高精度加工です。

機械ドリルに加え、必要に応じてレーザードリルも使用されます。

パネルを積み重ねて加工することも可能です。

08. 無電解銅めっき(PTH)

穴あけ後、まず無電解銅めっきが行われます。

これは、非導電性の穴壁に化学反応によって極めて薄い銅層を形成する工程です。

この処理により、層間およびスルーホールが電気的に連続します。

その後、電解めっきによって5〜8μm程度の銅厚が追加されます。

09. 外層イメージング

外層イメージングは内層と類似した工程ですが、目的が異なります。

この工程では、残したい銅回路を保護するためのパターンを形成します。

感光性ドライフィルムとUV露光を使用し、クリーンルーム内で実施されます。

10. 電解めっき(外層)

外層では、回路部に追加の銅を電解めっきで堆積させます。

その後、メッキされた銅を保護するためにスズめっきが施されます。

11. 外層エッチング

外層エッチングは以下の3段階で構成されます。

- 青色ドライフィルムの除去

- 不要な銅のエッチング除去(スズが保護層として機能)

- スズめっきの化学除去

この工程によって、最終的な外層回路が完成します。

12. 外層AOI

外層回路も内層と同様にAOI検査を実施します。

設計との一致性、欠陥の有無を確認し、修理は一切行いません。

13. ソルダーマスク印刷

PCB表面全体にソルダーマスクインキを塗布します。

アートワークとUV光を用いて不要部分を除去し、はんだ付け領域を形成します。

残ったソルダーマスクは完全に硬化され、耐久性と絶縁性を備えた保護膜となります。

この工程もクリーンルームで実施されます。

14. 表面処理

露出した銅部分には、用途に応じた表面処理が施されます。

- 無電解ニッケル/金

- HASL

- 液浸銀 など

すべての仕上げに対して、膜厚およびはんだ付け性の検査が行われます。

15. プロファイリング(外形加工)

完成した基板は、顧客のガーバーデータに基づいて外形加工されます。

Vカット、ルーティング、パンチの3方式があり、用途に応じて選択されます。

すべての寸法は、顧客提供図面と照合されます。

16. 電気検査

完成基板は電気検査によって、回路の完全性を確認します。

- フライングプローブ(小ロット向け)

- 治具検査(量産向け)

すべてのネットに対して、開回路・短絡がないことを検証します。

17. 最終検査

最終工程では、訓練された検査員による目視検査と、

AVI(自動視覚検査)を組み合わせた検査が行われます。

外観、寸法、はんだ付け性などを含む完全検査が実施され、PCBWay承認検査員が最終判断を行います。

18. 梱包・出荷

合格したPCBは、ESD対策を施した梱包材を使用して包装されます。

その後、指定された輸送方法により出荷されます。

迷ったらPCBWay!

PCBの製造工程は、表からは見えにくい部分ほど品質に直結します。

PCBWayの製造フローを見ていくと、各工程でやるべきことをきちんとやり、

修理に頼らず、最初から正しく作るという姿勢が一貫していることが分かります。

プロトタイプや小ロット基板を発注する際、

「品質は大丈夫だろうか」「設計どおりに仕上がるだろうか」と不安になる場面は少なくありません。

そうした点で、PCBWayは安心して任せやすい選択肢のひとつです。

基板製作を検討しているのであれば、

一度PCBWayを使ってみると、その工程や仕上がりの違いが実感できるはずです。

ぜひ、次の基板製作で試してみてください。