今回はPCBWayの真空鋳造(Vacuum Casting)3Dプリントサービスを紹介していきます!

真空鋳造は、液体材料を金型に引き込むために真空を利用する鋳造プロセスです。特に金型に空気が滞留しやすい場合や、複雑なディテールやアンダーカットがある場合に効果的です。また、金型の作成に使用される材料が繊維または強化ワイヤである場合にもこの造形方法が適用されることがあります。

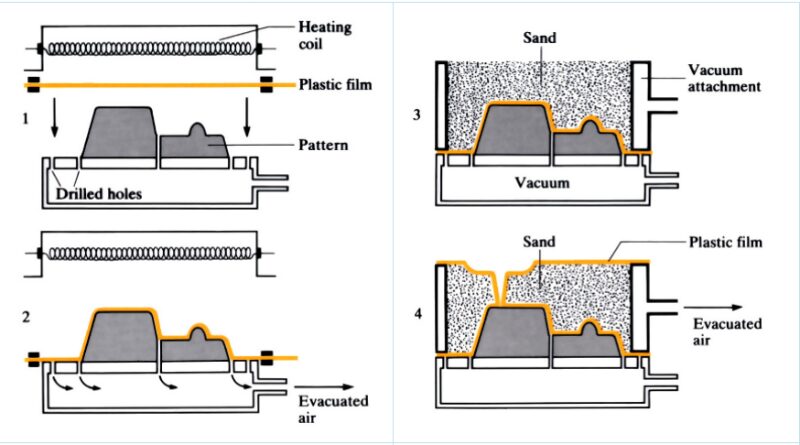

真空鋳造の仕組み

プラスチックフィルムと砂を熱、振動、真空を使用してパターン上に彫刻し、鋳造する部品の形状の型を形成します。真空吸引を使用して、溶融金属が固まるまで型を所定の位置に保持し造形していきます。

真空鋳造の特徴

- 従来の砂型鋳造プロセスの代替

真空鋳造は、従来の砂型鋳造プロセスに代わる方法であり、よりクリーンな作業環境を提供します。 - 鋳造所の特殊設計

鋳造所には、一体型キャビティとそれに接続する真空ラインを備えた特別な造型ボックスが必要です。このプロセスは特許技術であり、日本からライセンスを受けています。日本国外でこのプロセスを採用している企業は少数です。 - 使用する材料の特性

真空鋳造では乾燥した非結合珪砂を使用します。この砂は圧縮がほとんど必要なく、ほぼ完全に再利用可能であるため、経済的な利点が大きいです。 - エチレンビニルアセテートフィルムの使用

厚さ50~100µmのエチレンビニルアセテートフィルムを100˚Cで加熱します。温度管理はフィルムの不透明度の変化によって行います。熱軟化後、パターン全体が均一にコーティングされる必要があります。 - パターンの耐久性

鋳造用アルミニウムパターンは「結合」砂型に比べてコストが低く、砂が直接パターンに接触しないため、耐久性が高いです。 - ゲートシステムの設計

キャビティを迅速かつ効果的に充填できるゲートシステムが必要です。また、ベントやライザーを適切に配置し、未充填部分が大気圧になるよう設計します。これにより、初期段階で発生したガスが大気中に逃げやすくなります。 - 簡易なノックアウト

真空を解除すると、砂がボックスから流れ出るため、ノックアウト作業が容易です。 - 環境への配慮

鋳鉄や中~高融点の材料を鋳造する場合、ノックアウト時に発生する熱風や鋳型ガスにより、微細なシリカ粉塵が発生します。この粉塵は深刻な環境および健康への影響を及ぼす可能性があります。 - 製品例

このプロセスで製造される製品には、マンホールのカバーやトラクターのスプロケットなどが含まれます。

真空鋳造の利点

真空鋳造は、精密な複製を実現するための優れたプロセスであり、多くの利点があります。

高精度と細部のディテール

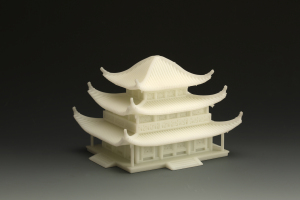

シリコンを型材として使用することで、最終製品は元の製品と非常に近い外観に仕上がります。シリコン型は細部に至るまで再現性が高く、元の製品が複雑な形状であってもそれを忠実に複製することが可能です。

これにより細かなディテールの再現が必要な製品にも適しています。

高品質な製品の製造

真空鋳造によって作られる製品は非常に高品質です。樹脂を使用することで、製品に適した材料を選択できる柔軟性があり、柔軟性・硬度・剛性といった特性を付与することが可能です。また、使用する材料が最終製品の外観や性能に大きな影響を与えるため、細かい要件にも対応できます。

生産コストの削減

このプロセスではシリコン型を使用するため、アルミニウムやスチール型に比べてコストが低く抑えられます。また、シリコン型は耐久性が高く、1つの型から多くの製品を製造できるため非常に経済的です。その結果、3Dプリントに比べてコスト効率の良い選択肢となります。

納期短縮への対応

真空鋳造はスピーディーな製造方法であり、短期間で多くの製品を製造するのに適しています。

たとえば、7~10日で約50個の機能的なプロトタイプ部品を製造することが可能です。このため、大量生産だけでなく、納期が短い状況でも最適な方法と言えます。

真空鋳造は、高精度で高品質な製品を迅速かつコスト効率よく提供するための理想的なプロセスです。真空鋳造の利点

技術仕様

真空鋳造の主な仕様は以下の通りです

| 要件 | 仕様 |

|---|---|

| 標準リードタイム | 15営業日以内に最大10まで |

| 標準精度 | ±0.3% (100mm未満では±0.3mm) |

| 最小壁厚 | 0.75mm以上(推奨:1.5mm以上) |

| 最大部品寸法 | 1900 x 900 x 750mm |

| 典型的な数量 | 1つの型につき最大25個 |

| 表面構造 | 射出成形に匹敵する高品質な仕上げ |

真空鋳造の用途

真空鋳造は幅広い用途で活躍します

- 発売前の製品テスト:製品の機能性や外観のテストに最適です。

- ハウジングやカバーの小ロット生産:短期間で複数の部品を作成可能です。

- コンセプトモデルとプロトタイプ:デザインやアイデアを具体化するためのツールとして使用されます。

利用可能な材料

PCBWayの真空鋳造サービスでは、以下のような材料が使用できます

- ABS:優れた機械的特性と衝撃強度を持ちます。PLAよりも耐久性が高いです。

- ポリカーボネート(PC):高精度で耐久性があり、強力な部品の作成に適しています。

表面仕上げとカスタム後加工オプション

標準的な表面仕上げの一覧はこちらです。

電気メッキや研磨などのカスタム表面仕上げについては、pcbwayにお問い合わせください。

・スプレー塗装

お客様から提供されたカラーパターンに従って塗装します(マット塗装、高光沢塗装、電気メッキ模造塗装、ニス、レザー塗装などを含む)。

・磨き仕上げ

顧客の実際のニーズを満たすためにさまざまな方法で研磨が可能です。

透明の部分については透明性と光透過率が向上します。

・電気メッキ

電気メッキにて部品の全体的な強度を向上させ、金属のような表面質感と特性を持たせます。

・インレイナット

ネジ穴が必要な部分にインレイナットを埋め込みます。

・グレージングアセンブリ

3Dプリントされた部品に対し、手作り品のような外観を再現するための高度な仕上げ工程です。この工程では、部品の表面に特別なコーティング処理を施し、艶やかで光沢のある仕上がりを実現することで、工芸品のような魅力的な見た目に仕上げます。

・強化コーティング

独自のコーティング処理により製品構造の強度が向上し、外部摩耗が軽減され、通常の保管や使用による損傷を防ぎます。

・テストサービス

各種計測機器を取り揃え、お客様の実際のニーズに合わせた合理的な計測サービスをご提供いたします。

多分野にわたる3Dプリントの活用

PCBWayの3Dプリントサービスは、自動車、医療、文化的創造性、産業など幅広い業界で支持されています。例えば:

- 自動車:カスタマイズ可能で革新的な自動車部品の開発をサポート

- 医療・歯科:パーソナライズされた医療ソリューションの提供

- 文化創造:文化・創造産業の革新と発展を促進

- 産業:製造プロセスにおける進歩と革新を支援

総括

真空鋳造は、精密性、コスト効率、短納期のすべてを兼ね備えた製造方法であり、多くの業界で不可欠な技術となっています。PCBWayの真空鋳造サービスを利用することで、優れた製品の製造が可能になります。詳細な情報やお問い合わせはぜひPCBWay公式サイトをご覧ください。

3Dプリントサービスの見積もり依頼はこちら↓から

https://www.pcbway.com/rapid-prototyping/manufacture/?type=2&reffercode=PJ