3Dプリントという言葉を耳にして思い浮かべるのは、多くの人にとって「試作品」や「趣味の模型」といったイメージかもしれません。しかし近年、3Dプリント技術は大きく進化し、製品開発の現場や実際の製品としての用途まで広がりを見せています。

設計変更への柔軟な対応、短納期、そして小ロット生産のしやすさ——これらが求められる今、3Dプリントは単なる「プロトタイピング」の枠を超えたものづくりの選択肢となりつつあります。

この記事では、現在の3Dプリント技術の活用例や素材の選び方、そして実際に製品化を見据えたモノづくりの流れについてご紹介します。

3Dプリントの実用例:広がる応用範囲

1. 医療・介護向けの補助具やアシストグリップ

FDM(熱溶解積層)方式では、TPU(熱可塑性ポリウレタン)やPLA(ポリ乳酸)といった、柔軟性と耐久性を兼ね備えた素材を用いることで、手に馴染みやすく、安全性の高い補助具を手軽に製作できるようになりました。特に、手の形状に合わせたカスタムグリップや、可動域の制限がある方のためのサポートパーツは、従来の汎用品では対応が難しかった領域において高い効果を発揮しています。

実例としては、片手で簡単に開閉できる調味料キャップ補助具や、関節の負担を軽減するための軽量アームレスト、または握力の低下した高齢者でも開けやすいボトルキャップ用グリップなどがあり、介護現場だけでなく、在宅での自立支援にも活用されています。利用者ごとの細かなニーズに合わせて調整できるのが3Dプリントの強みであり、日々の生活を支えるツールとして広がりを見せています。

3Dプリンタで作る自助具のデザイン

3Dプリンタで作る自助具のデザイン

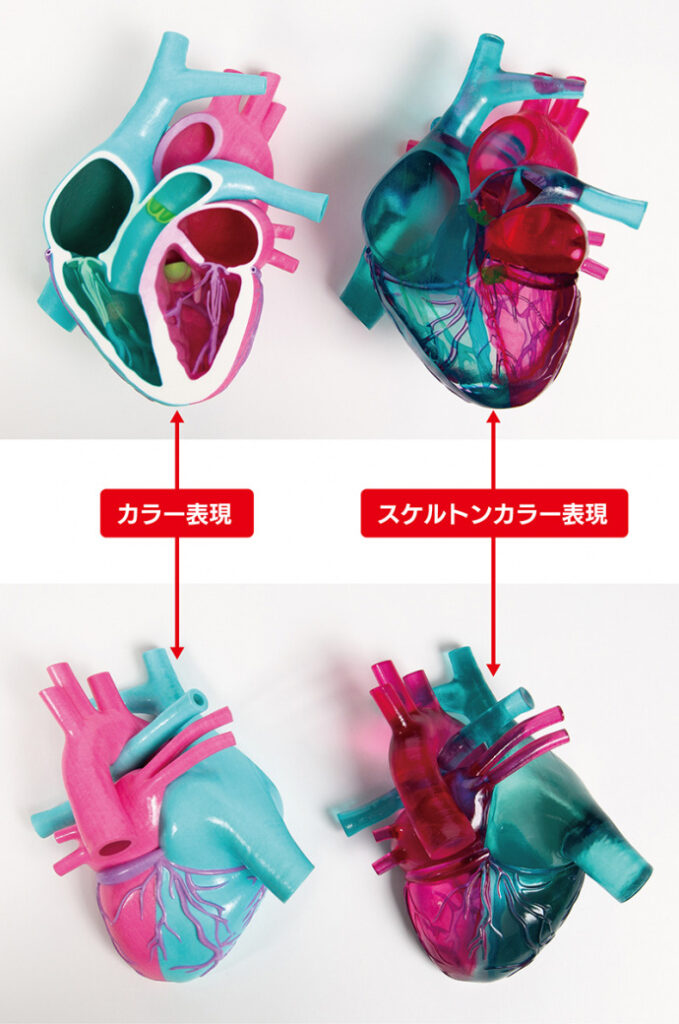

2. 透明モデル(標本・構造模型)

SLA(光造形)方式で出力されたモデルは、極めて高精細で滑らかな表面仕上げを実現できるだけでなく、透明樹脂を使うことで内部の構造まで見える「観察用モデル」として高く評価されています。たとえば、人体臓器の透明標本を模した医療教育用モデルや、建築・機械分野における内部機構のプレゼン用モックアップなど、従来の図面やCGでは伝えきれない立体的な情報を視覚的に補完します。

さらに、出力後にクリアコートやUV硬化ニスを施すことで、よりガラスのような透明度と光沢を得ることも可能で、美術展示や商品サンプルなど、美観が求められる用途にも対応できます。こうしたモデルは、製品の内部構造を説明するための展示什器や営業ツールとしても活躍し、「見せる」ことを重視する場面において不可欠な存在になりつつあります。

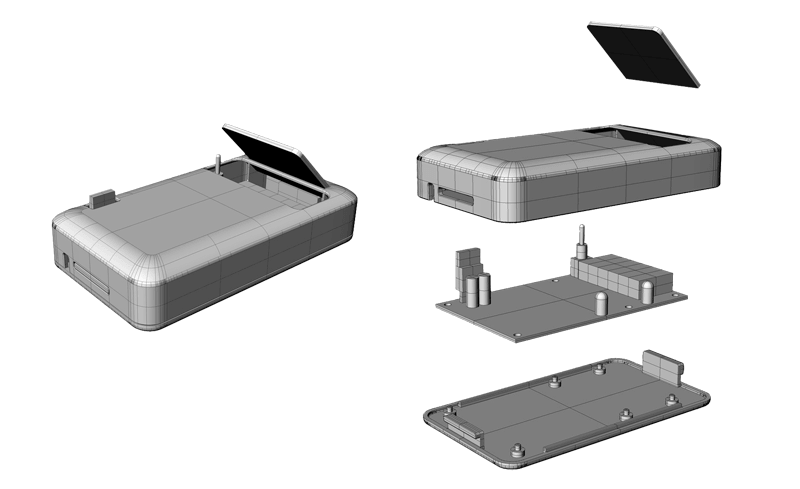

3. カスタムガジェットやIoT製品ケース

センサー内蔵の小型デバイスやスマート家電など、近年ますます多様化するIoTガジェットの試作品製作では、短納期かつ高耐久が求められます。そうした要件に応えるのが、SLS(粉末焼結)方式とナイロン(PA12)素材の組み合わせです。ナイロンは、剛性と柔軟性のバランスが良く、複雑な形状の再現性にも優れているため、スナップフィット構造やネジ留めにも対応し、実際の製品クオリティに近いプロトタイプを実現できます。

また、耐熱性や耐衝撃性にも優れており、機能テストを兼ねた試作だけでなく、製品としてそのまま使用するケースも増えています。たとえば、屋外センサーの防水ハウジングや、ラズベリーパイを内蔵したエッジコンピューティングユニットの筐体、工場向けのスマートタグホルダーなど、用途は多岐にわたります。高い自由度でデザインを変更できるため、開発初期の反復試作にも向いており、スタートアップから大手メーカーまで幅広く採用されています。

素材と方式の使い分け

3素材と方式の使い分け:目的に応じた最適な製造手法を選ぶには

「3Dプリント」と一言でいっても、その中にはさまざまな造形方式があり、使える素材の種類も多岐にわたります。製品や試作の目的に応じて、最適な方式と素材を選ぶことが非常に重要です。それによって完成品の質やコスト、納期、さらには量産時の再現性まで大きく左右されます。

| 方式 | 主な素材 | 特長 | 向いている用途 |

|---|---|---|---|

| FDM(熱溶解積層) | PLA、ABS、TPUなど | 比較的安価で、取り回しがよく、柔軟性のある素材にも対応 | 簡易試作、補助具、治具、低コスト製品 |

| SLA(光造形) | レジン(高精細・透明) | 極めて高い精度と滑らかな表面仕上げ、透明素材の利用が可能 | 展示用モデル、視覚教材、透明標本や構造モデル |

| SLS(粉末焼結) | ナイロン(PA12)など | 強度と耐熱性に優れ、スナップフィットやネジ止めなどにも対応可能 | 製品筐体、可動部を含む機構部品、小ロット製品 |

加えて、試作時点から「実際の素材での使用感や加工適性」を確かめたい場合には、**金属パーツや透明アクリル、樹脂など異なる素材を組み合わせて検証する“ハイブリッド評価”**も有効です。

たとえば、外装はナイロンSLSで造形しつつ、熱がかかる内部パーツはアルミ板金、透明な窓部はアクリルCNC加工で仕上げる、というようなケースです。こうした複合的なプロトタイピングによって、試作段階から実環境に近い信頼性のある評価が可能になります。

PCBWayでは、上記の3Dプリント方式だけでなく、

- CNC切削加工(樹脂・アルミ・ステンレスなど)

- 板金加工(曲げ・溶接・仕上げ対応)

- 金属3Dプリント(ステンレスやチタンなど)

にも対応しており、1つのプロジェクト内で複数の方式を組み合わせて発注することができます。

「この部品だけは金属で作って評価したい」「機構部は高精度にCNCで作りたい」「透明窓はアクリル切削で試したい」など、アイデアに応じて柔軟に選べる環境が整っているのがPCBWayの強みです。

単なる形状確認だけでなく、**機能評価や実環境テストを見据えた“本気の試作”**を行うなら、こうした多様な手法の使い分けが大きな武器となります。

試作から製品へ――一貫した製造フローを実現するには

試作だけで満足せず、最終的にそのまま製品として使用できる高品質なパーツを作り上げるには、いくつかの重要なポイントを押さえておく必要があります。3Dプリントによる試作は、設計の確認やユーザビリティの検証には最適ですが、製品として求められる耐久性や外観、寸法精度を満たすには、より実践的な視点での対応が求められます。

素材の選定:

使用環境や目的に応じた適切な素材選びは、製品化への第一歩です。たとえば、高温・高湿環境で使用するパーツには、PLAではなくナイロン系素材(PA12など)が適しています。また、柔軟性を求めるならTPU、耐薬品性を求めるならPETGやABSライクレジンなど、素材の性質をよく理解し、必要な特性に応じたマテリアルを選定することで、実運用に耐えうる構造体を構築できます。材料ごとの長所と短所を見極め、必要に応じて実験的に複数の素材で比較するのも有効です。

寸法精度と公差:

実際に他の部品と組み合わせる前提があるならば、試作段階から寸法精度への配慮は欠かせません。3Dプリントは造形方式によって精度にばらつきがあるため、例えばFDM方式では±0.3mm程度の誤差が想定されることもあります。ネジ穴、スナップフィット、勘合部などでは、設計段階からクリアランスや収縮率を考慮し、後加工(穴あけ、タップ加工など)も含めた設計にすることで、トラブルを未然に防ぐことができます。CAD上でのシミュレーションやモックアップ評価も有効です。

仕上げと耐久性評価:

完成品に近い見た目や質感を再現することも、製品化への重要なステップです。サポート除去後の処理、研磨やサンディング、さらには塗装・コーティングを施すことで、見た目の品質や耐久性を格段に高めることができます。実使用時にどのような応力や摩耗を受けるのかを想定し、簡易的な耐久試験や耐候性評価を行うことで、長期的な使用に耐えられるかを見極めることができます。UV照射や振動テストなどを導入する事例も増えており、製品としての信頼性を確保するためのプロセスが不可欠です。

PCBWayなら、プロトタイピングから製品化までをスムーズに

3Dプリントで試作を行っていると、「このまま少量生産して製品として展開したい」「販売や実運用にそのまま使えるレベルの品質がほしい」といったニーズが出てくるのは自然な流れです。そんなときに頼りになるのが、PCBWayの3Dプリントおよび製造サービスです。

PCBWayでは、**光造形(SLA)・熱溶解積層(FDM)・粉末焼結(SLS)**など、幅広い造形方式に対応しており、作りたいものの形状・精度・素材特性に合わせて最適な手法を選ぶことができます。たとえば、透明度が求められる展示モデルにはSLA、柔軟性が必要なパーツにはTPUのFDM、強度と精度のバランスが必要な機構部品にはナイロン系SLSなど、適材適所での対応が可能です。

また、ナイロン、TPU、ABSライク樹脂、透明レジンなど、多彩な材料が用意されているのも特長です。実験・評価段階だけでなく、最終製品にそのまま使えるような素材選定までサポートしてくれるため、単なる試作にとどまらず、本格的なものづくりへのステップアップにも最適です。

さらに、PCBWayでは、試作フェーズからCNC加工、射出成形による量産体制への移行もスムーズに行えます。同じプラットフォームでの注文・管理ができるため、煩雑な業者切り替えや仕様の引き継ぎといった手間を大幅に削減できます。

オンラインでの即時見積もりにも対応しており、STLやSTEP形式のデータをアップロードするだけで、素材ごとの価格や納期が瞬時に確認可能です。作業のスピード感を重視する開発現場でも、効率よく意思決定ができるのは大きなメリットといえるでしょう。定・造形方式・数量に応じた価格と納期を自動表示。ワンストップで進めたい人にとって、非常に頼れる存在です。

総括:試作から“実用”へ、今こそ3Dプリントの可能性を

3Dプリント技術は、かつての「とりあえず形状確認をするための試作ツール」という枠を超え、今や設計検証から実用品の製造にまで踏み込める、強力な製造手段へと進化しています。素材の多様化、高精細な造形技術、強度や耐久性の向上などにより、「試作品=プロトタイプ」にとどまらず、そのまま製品として運用可能なクオリティが手に入る時代となりました。

特に小ロットや一点ものが求められる場面では、金型不要でスピーディに対応できる3Dプリントの利点が際立ちます。アイデアの具現化、ユーザビリティの評価、プレゼン資料としての視覚モデル、さらには実際の販売・提供まで、製品開発のフローがより軽やかに、より現実的になっています。

こうしたモノづくりの現場を支えてくれるのが、信頼できる製造パートナーの存在です。PCBWayでは、FDM・SLA・SLSなど多様な3Dプリント方式に対応しており、TPUやナイロン、透明レジンなど、用途に応じた最適な材料選定が可能です。さらに、試作から量産への移行も視野に入れたサポート体制が整っているため、アイデアの段階から「届ける」までを一気通貫でサポートしてくれます。

「作って試す」だけでは終わらない、「作って使う」「作って届ける」時代へ。

あなたの創造力を、今こそ3Dプリントで具現化してみませんか?

PCBWayのサービスを活用して、次の一歩を踏み出しましょう。

その他のご依頼やPCBWayのホームページはこちらからどうぞ!

↓