このシリーズでは、気づかずにうっかりミスしてしまいがちな設計ミス=”設計を落とし穴”にまつわる小ネタをまとめていきます。

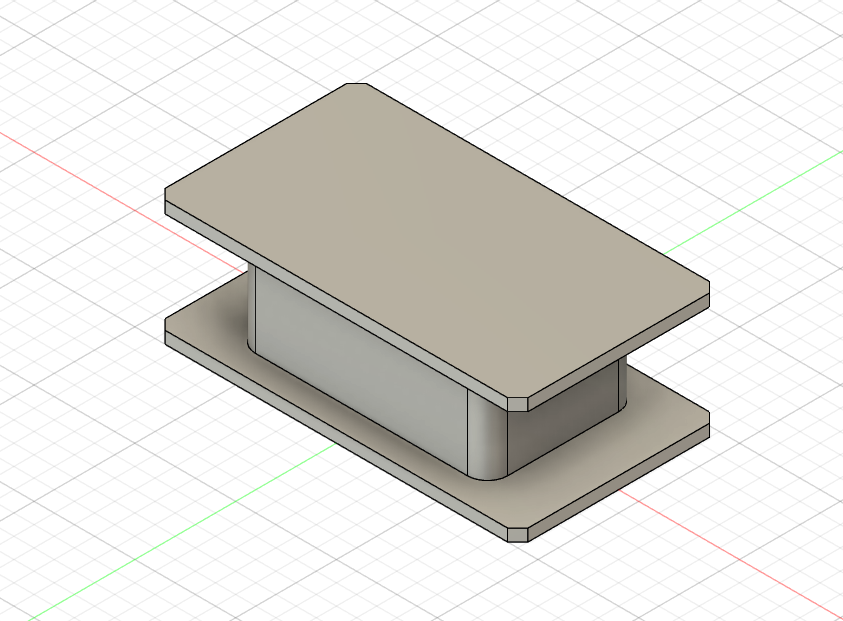

さっそく下の嵩上げブロックをみてみましょう。

材質:SS400

処理:ユニクロメッキ

サイズ:300x140x80mm

短い角パイプをプレートで上下からサンドイッチし、溶接で接合しています。

さて、形状を見ると何かがおかしい、、

お気づきでしょうか、、そうです。ユニクロメッキをするのに「抜き穴」がないのです!

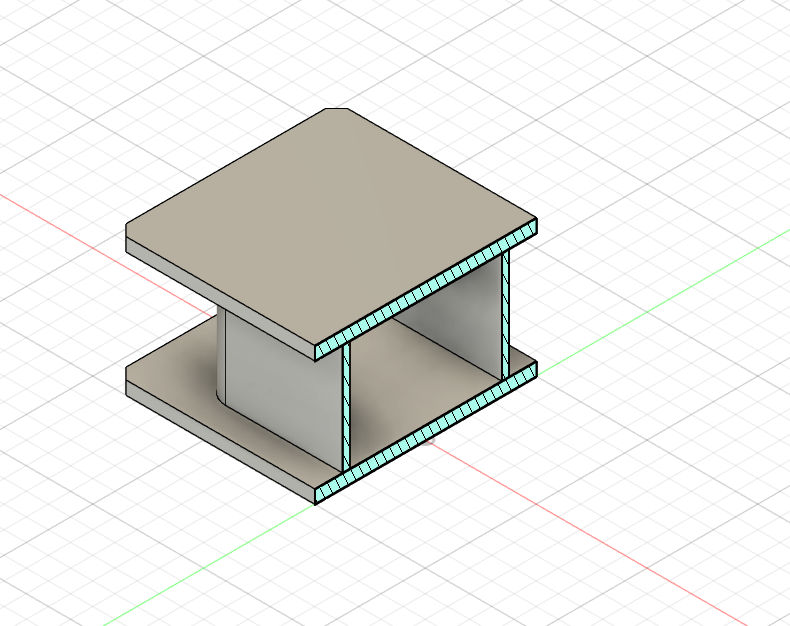

それでは抜き穴が無いと何が起こってしまうのでしょうか?

・内部の空洞に空気がたまり、めっき槽に浸漬するのが困難になる

・内部の空気が膨張し、水蒸気爆発を引き起こす危険がある(非常に危険です!)

・処理後に処理液が空洞内部に残ってしまう

上記のような様々なトラブルを引き起こす可能性が出てきてしまいます。

そのため、メッキをする部品には「空洞部をつくらない」という事が重要になってきます。

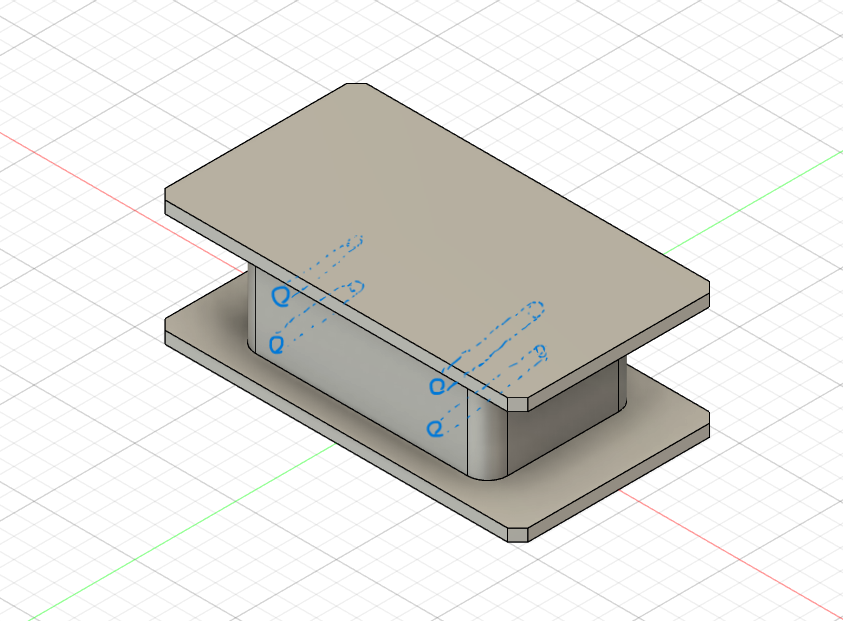

今回の例では、耐荷重に問題の無い範囲で穴を開けて対策していきます。

Φ12程度の貫通穴を4か所に配置しました。

特にパイプ溶接の際には注意が必要です。

注意すべき形状や必要な孔サイズの詳細についてはメッキ会社様のページをご参照ください。

日進ガルバ工業株式会社「溶融亜鉛めっき加工上の注意点」

株式会社田北電機製作所「加工に必要な孔と切り欠きのとり方」

参照

“加工に必要な孔と切り欠きのとり方”株式会社田北電機製作所.”https://takita-dnk.co.jp/publics/index/25/”.2023/02

“溶融亜鉛めっきの設計・製作上の留意点”亜鉛めっき鋼構造物研究会.”chrome-extension://efaidnbmnnnibpcajpcglclefindmkaj/https://jlzda.gr.jp/mekki/pdf/m_d08.pdf”.2023/02

“溶融亜鉛めっき加工上の注意点”日進ガルバ工業株式会社.http://nissin-galva.jp/works2/”.2023/02