機械加工における面取りとは「部品の角部をR(丸)や45°の形状に削る」加工です。

面取りの種類

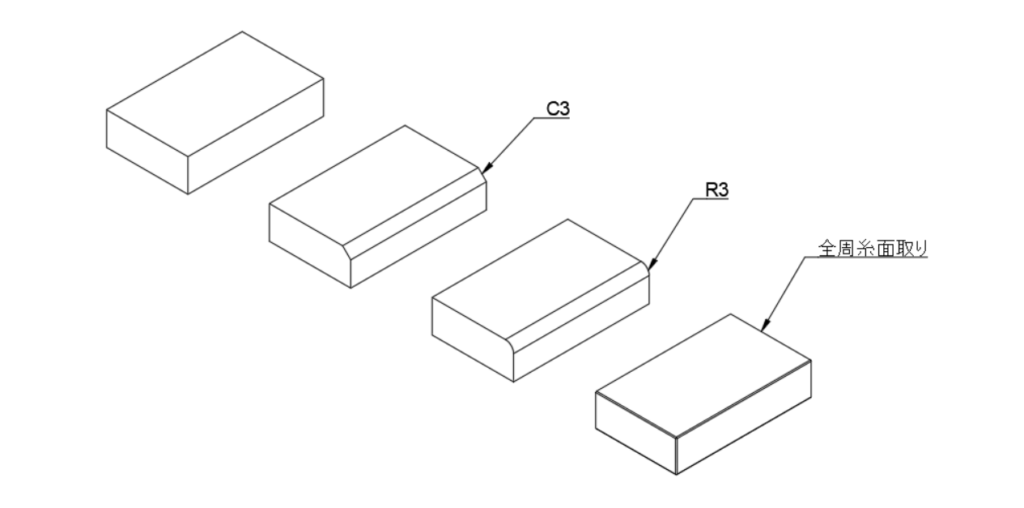

上記は一例です。一番左は面取りが無い状態で、角が尖っているため触ると怪我をしてしまいます。

- C面取り

最も一般的な面取りです。角を45°に削ります。図のように「C3」と記載があるものは、45°の角度で端から3mmずつの距離で角面取りをしています。

“面取り”のみの記載の場合は通常このC面取りという認識が多いです。 - R面取り

角を丸く滑らかに削る面取りです。図のように「R3」と記載があるものは、角を半径3mmで丸面取りをしています。 - 糸面取り

規定はありませんが、一般的に0.2~0.3mm程度でC面取りを施すことを指します。

通常、「どこかの面だけを糸面取りする」ということはほとんどありません。全体的に施すのが一般的です。図示されていない場合でも、ユーザーのために糸面取りすることが多いです。主に怪我防止として多くの部品に施されます。

面取りの目的

- 怪我の防止

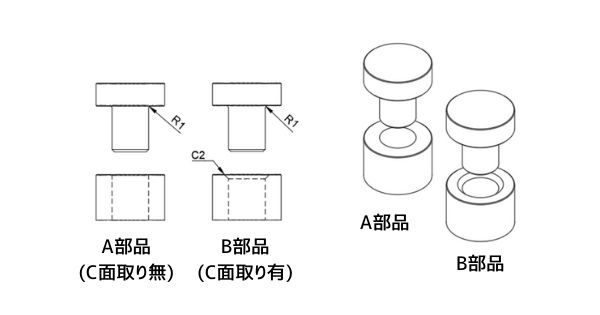

角が鋭利な金属は非常に危険です。人が触れる部品には必ず糸面取りなどを施し、鋭利な角を無くす必要性があります。 - 「部品同士のはめ合い」の前処理

部品同士を結合する場合、面取りが無いと密着が阻害されてしまうことがあります。

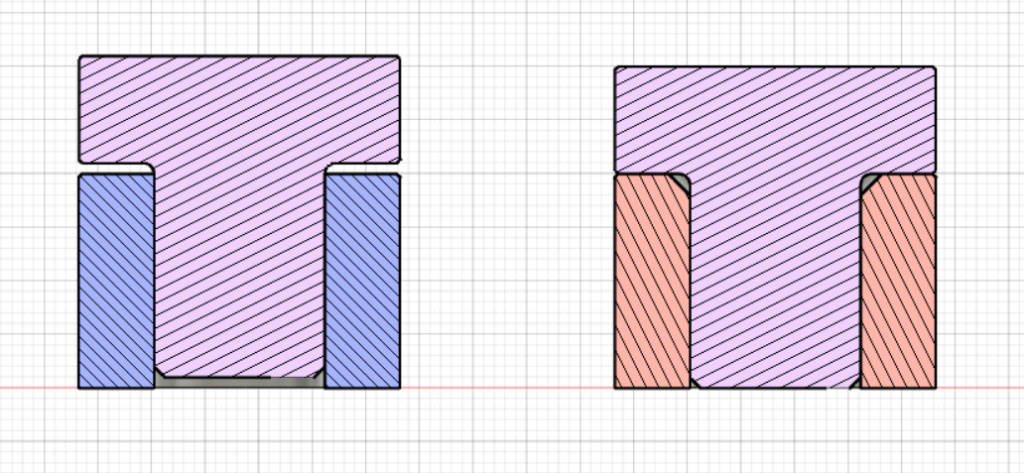

通常、段のついた円形の部品の角には「刃物R」と呼ばれる小さな丸みがついてしまいます。

そのため、相手部品にはめ込んだ時に刃物Rが干渉してしまうことがあります。

それを避けるためにも、C面取りを行う場合があります。

左が「部品Aの断面図」です。わかりやすいように大げさに表していますが、刃物Rが干渉して奥まで入っていきません。

一報、右に示した「部品Bの断面図」は、凹側に面取りがされているので、干渉することなく奥まで部品が入っていきます。

あえて面取りをしない場合も

- 刃物など、面取りが不可の部分がある場合

SKDやSKSなど、刃物として加工される部品もあります。そういった部品には刃部に「面取り不可」などが記載されていることがあります。

刃先部分に間違えて面を取ってしまうと、カット刃としての役目を果たせず不良品になってしまいますので注意が必要です。