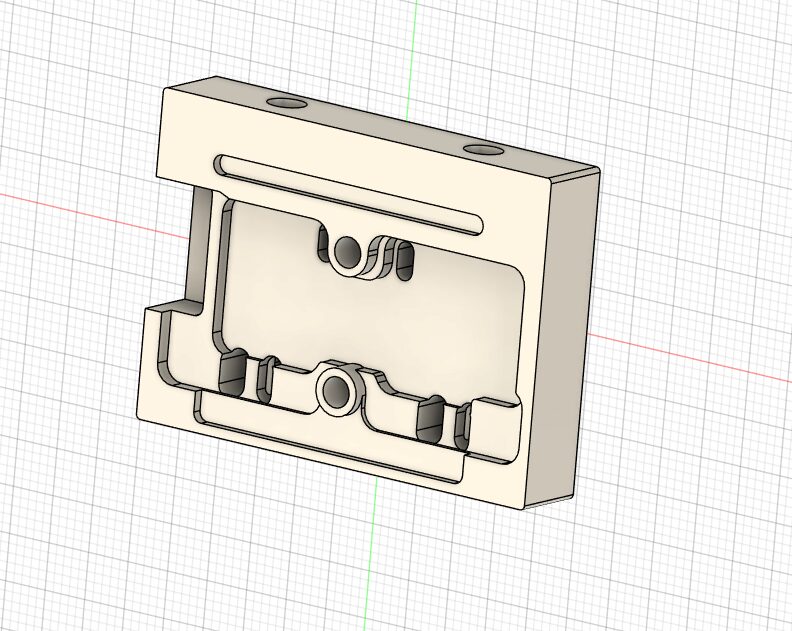

最近では、3Dプリンターによるプロトタイピングがとても身近になってきました。なかでも、センサーやマイコンを使った自作ガジェットにぴったりな「センサーケース」のような筐体は、設計から製造までをオンラインで完結できる時代です。

今回は、Fusion 360を使ってセンサーケースをモデリングし、PCBWayで3Dプリントしてみるまでの工程をご紹介します。設計の流れやポイント、注文方法、そして実物が届いたときの感想まで、これから同じようなことをしたい方の参考になれば幸いです。

使用するもの

- ソフトウェア: Fusion 360(無償版あり)

- 出力先: PCBWay(3Dプリントサービス)

- 出力方式: SLS(ナイロン)またはSLA(レジン)を用途に応じて選択

- 目的: センサー(温度・湿度など)を格納するプラスチックケースの試作

1. 設計準備:センサーの寸法確認と要件整理

今回は元々あったセンサーケースが壊れてしまったので、設計手順は省いて、センサーケースをリバースエンジニアリングしていきます。

ノギス等を用いて実際の寸法を計測していきます。

2. ケースの設計ポイント

● 熱や湿度、光への配慮

センサーの種類によっては放熱や通気が必要です。またLEDライトをつける場合は視認性も考慮して穴をサイズや位置を調整する必要があります。

● 組立のしやすさ

上下分割、スナップフィットでパチンとはめ込める構造など、できるだけ組み立てが楽な方法を第一に考えていきますが、今回はすでにネジ穴方式になっていたので変更なしでそのままとしました。

● 3Dプリントしやすい形状

熱積層造形(FDM方式)で出力する場合は、造形方向やサポート材の有無を考慮した設計が重要です。サポートが不要になるようにパーツの向きを工夫したり、オーバーハングを避けることで、仕上がりや造形時間に大きく影響します。

一方で、SLS方式やSLA方式ではサポートの必要性が低く、造形自由度が高いため、より複雑な形状や細部のデザインにも対応しやすいのが特徴です。

3. FUSIONにてモデリング&出力用データの準備

それでは実際にモデリングをしていきます。

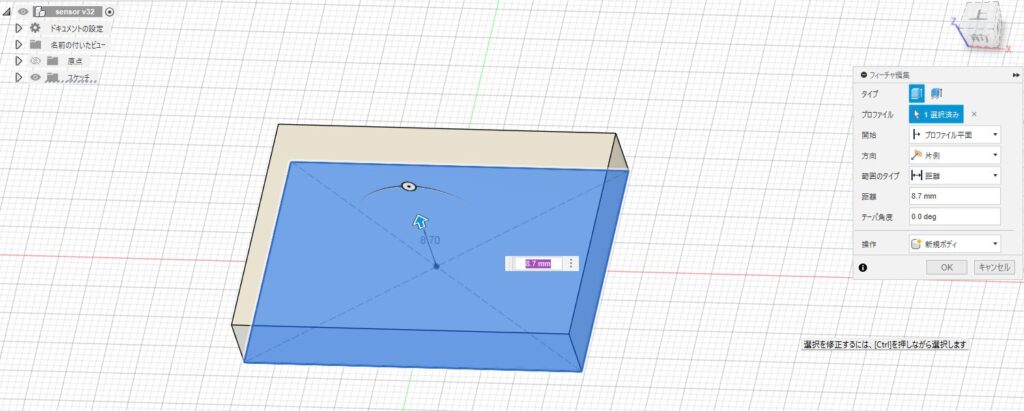

ベースとなる形状をスケッチ&押し出しにて作成

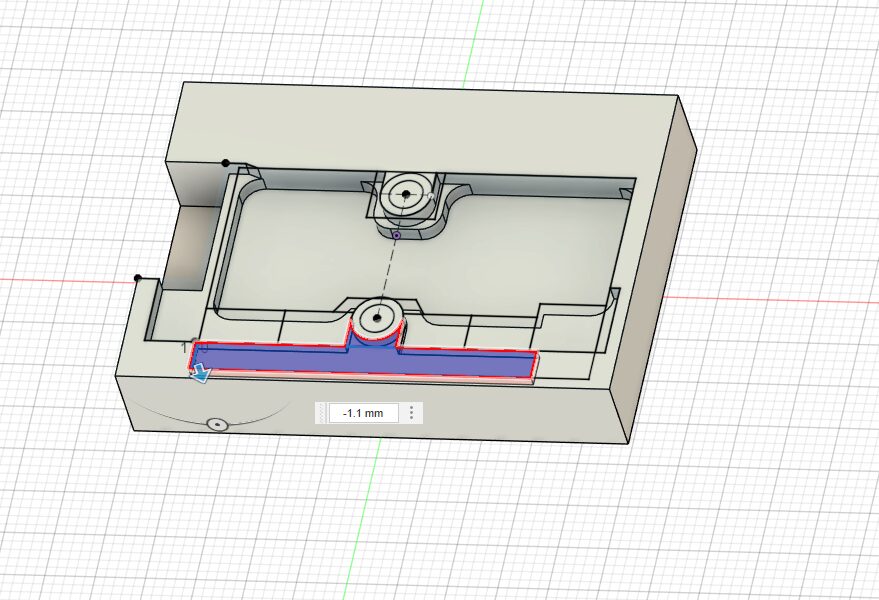

掘り込み部分を1か所ずつ測定、押し出しにて削り込み

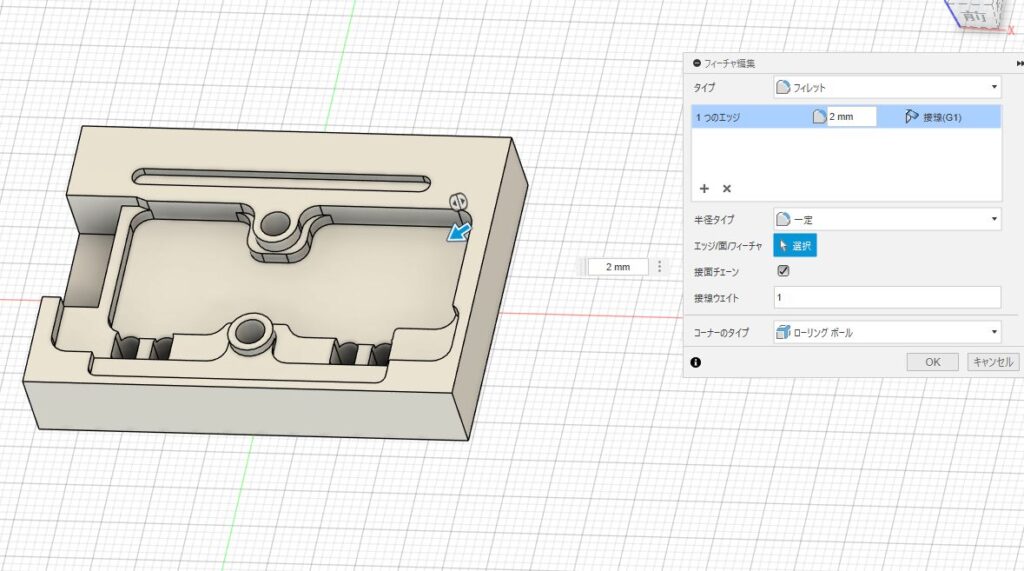

各所にフィレット(R)を付けていきます

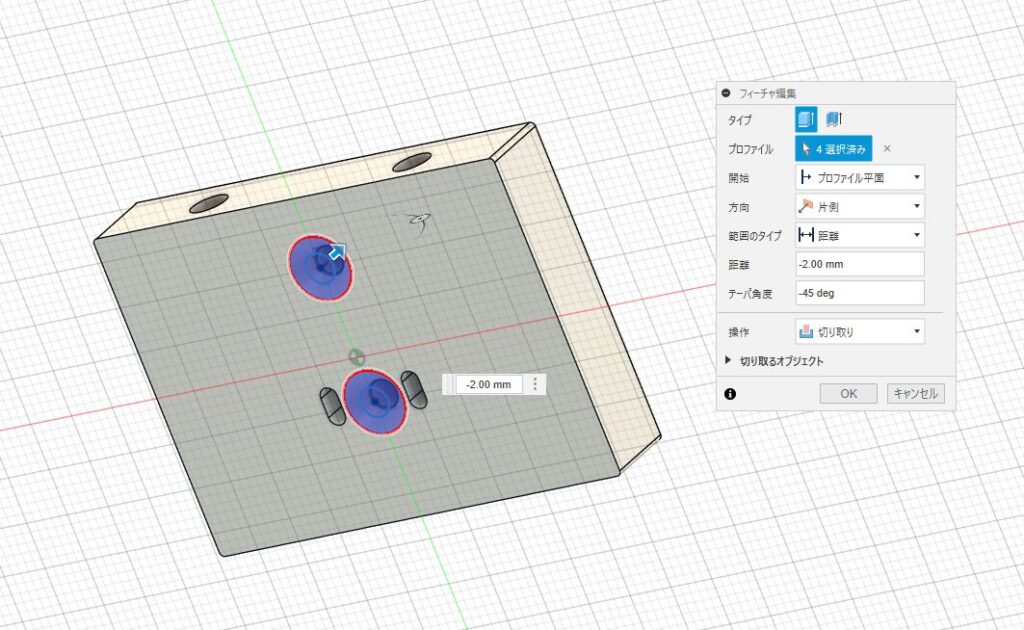

皿ネジの穴にはザグリを設けます。

テーパー角度を45°に設定します。

全体を確認して、抜けが無いかチェック。

LED取付位置もしっかり確認し、基盤が入ることも確認して完成!

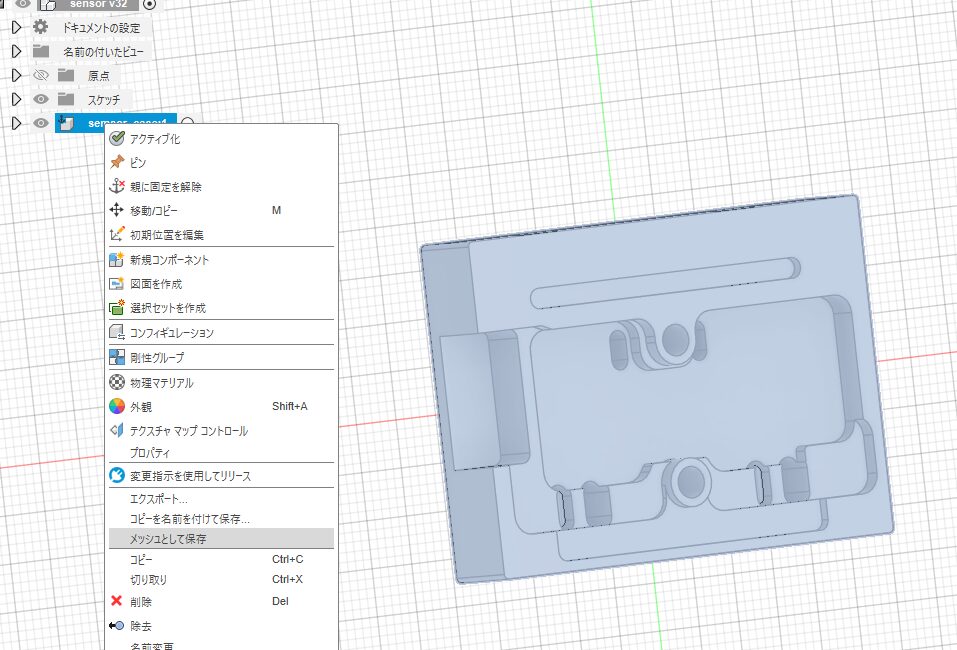

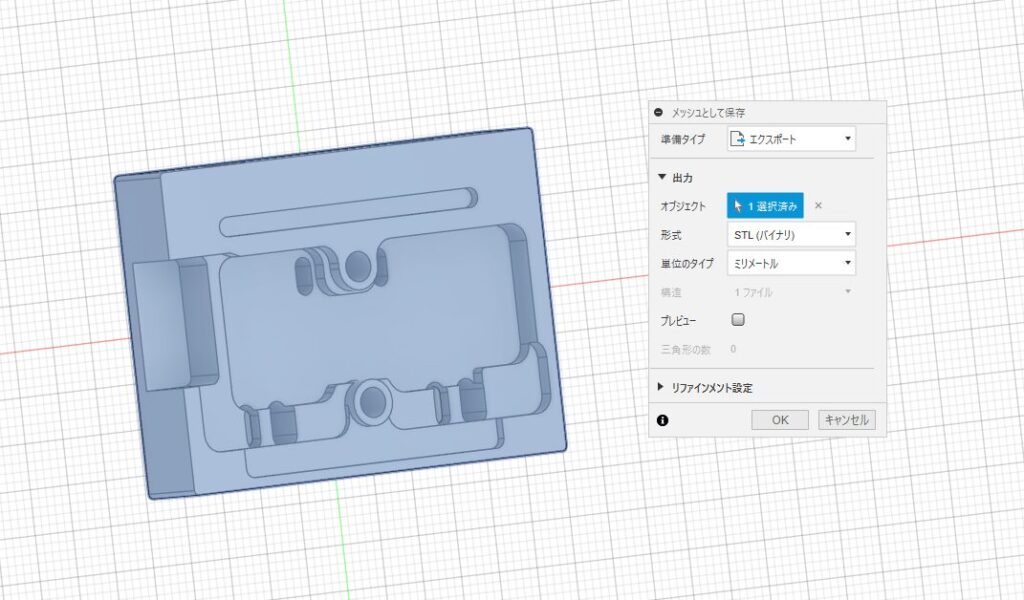

コンポーネントを右クリック→メッシュとして保存を選択します。

STLバイナリ形式、単位も確認してエクスポートします。

PCBWayでは以下の形式に対応しています:

- STL

- STEP

- OBJ など

この時点で念のため、スライサーソフト(例:PrusaSlicerやLychee)でプレビューしてみるのもおすすめです。出力時の問題があれば事前に気づけます。

4. PCBWayへの3Dプリント注文

① Webサイトにアクセス

PCBWayの3Dプリントページ にアクセスし、「Quote Now(今すぐ見積もり)」をクリック。

② ファイルのアップロード

先ほど書き出したSTLファイルをアップロードします。

③ 素材と方式を選択

今回は以下を選びました:

- 方式: SLS

- 素材: ナイロン(PA12)…耐久性と柔軟性のバランスがよく、筐体に最適

- 色: ナチュラルホワイト

- 仕上げ: 通常(未加工)

状況によっては、SLA方式+透明レジンを使って、内部の見える構造モデルにするのもおすすめです。

④ 数量と納期を指定

代替パーツなので1個だけ注文。納期は通常で5~7営業日程度。DHLやFedExによる追跡可能な海外発送も選べます。

5. 今回の3Dプリントの費用感

- 素材: ナイロン

- 方式: SLS

- サイズ: 50mm程度の筐体

- 費用: 約7.5ドル=1100円(送料別)

7. 応用例・アイデア

- IoTセンサー用の多機能ケース

- LEDインジケーター窓付きバージョン

- 筐体にロゴや模様をエンボス加工

Fusion 360の設計とPCBWayの製造サービスを組み合わせれば、試作品→製品レベルまで一貫した開発が可能です。

総括:自分で作って、すぐ形にできる時代へ

今回のように、アイデアを形にするまでがとてもスピーディかつシームレスに進むのが、PCBWayの魅力の一つです。Fusion 360で設計したデータをアップロードするだけで、すぐに見積もりと注文ができ、数日後には実物を手にすることができます。

「ちょっと試してみたい」「実用品として使いたい」という方にもおすすめです。ぜひ、あなたのアイデアも3Dプリントでカタチにしてみてください。