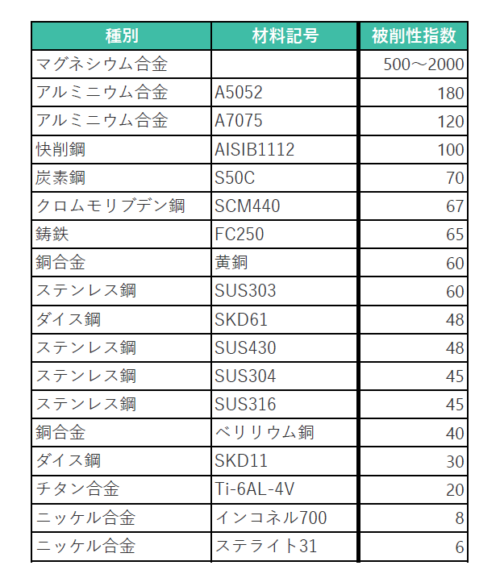

被削性指数(被削性指数率)とは、工作物の切削のしにくさを定量的に表現する一つの方法です。

AISI B 1112の快削鋼を基準(100)とし、工具寿命と切削速度を用いて他の合金の切削性と比較します。

※AISI B 1112はJIS規格のSUM21に値します。

「アルミは切削がしやすく、ステンレスは切削がしにくい」

「チタンやインコネルは難削材」

などと言われる事がありますが、実際の被削性指数はどのようになっているか見ていきましょう。

あくまで一つの指標ですが、被削性指数は高いほど「切削しやすい材料」であり、低いほど「切削しにくい材料」と言えます。マグネシウム合金は切削がしやすく、チタン合金やニッケル合金は切削がしにくい材料だと言えます。

ただし、マグネシウム合金は切削しやすいものの発火性が高く、水素爆発などの危険性もある材料です。マグネシウム合金を扱う場合は、専門的に取り扱っている業者に相談しましょう。

切削性にまつわる要素

切削性を悪くする要素、切削性を良くする要素にはどういったものがあるのでしょうか。様々な角度から見ていきましょう。

切削性を向上する要素

- 適切な刃物の選定

切削する刃物にはcBNやセラミック、サーメット、超硬など様々な種類があります。材料の特性に合わせて適切な工具を選定することは、切削しやすくなるだけでなく工具寿命を延ばすことにもつながります。 - 適切な切削油の選定

切削油というのは、切削する際に切子を洗い流すだけでなく、材料を冷却させる作用もあります。適切な種類・量の切削油を使用することによって切削性を向上させます。 - 硫黄(S)の添加

一般的に、快削を謳う材料には硫黄(S)を意図的に添加する事が多いです。これには、硫黄がチップブレーカの役目を果たし、切子を排出させやすくするという理由もあります。「自分で硫黄を添加する」などということはもちろんできませんが、硫黄を含む切削性の良い材料に変更することも一つの手段です。ただし、機械的性質に悪影響を及ぼすため注意が必要です。

切削性を悪くする要素

- 熱伝導率が低い

ステンレス鋼などは熱伝導性が悪く、材料に熱がこもりやすいです。そのため、切子が排出されにくくなり切削性が悪くなります。 - 加工硬化が起こる

SUS304などの材料は塑性変形による加工硬化が起こりやすく、切削加工をしている最中にも組織が変化して硬質化します。すると、切削抵抗が増して加工がしにくくなります。 - 凝着性が高い

ニッケルなどの凝着性が高い材質は、切削加工中に工具に切子が凝着します。すると工具の摩耗が速くなる上に切削性も著しく低下します。

Raytech(レイテック)では機械加工部品の受託を行っています

Raytechでは、マシニング加工・旋盤・研削・溶接といった加工から熱処理・めっきなどの後処理まで一括して引き受けます。

図面データを送ってご発注いただければ、材料手配から検査梱包までお任せください。

チタンやインコネルなどの難削材の対応はしておりませんが、SKD11やSUSは得意領域です。

まずは無料見積もりから、お気軽にお問い合わせください。